机械加工厂机器的出产进程是指从原材料或半制品制成产品的悉数进程。对机器出产而言包含原材料的运送和保存,出产的预备,毛坯的制作,零件的加工和热处理,产品的安装、及调试,油漆和包装等内容。

出产进程的内容非常广泛,现代企业用体系工程学的原理和办法组织出产和辅导出产,将出产进程看成是一个具有输入和输出的出产体系。在出产进程中,但凡改动出产目标的形状、尺度、方位和性质等,使其成为制品或许半制品的进程称为工艺进程。它是出产进程的首要部分。

机械加工厂工艺进程又可分为铸造、铸造、冲压、焊接、机械加工、安装等工艺进程,机械制作工艺进程一般是指零件的机械加工工艺进程和机器的安装工艺进程的总和,其他进程则称为辅佐进程,例如运送、保管、动力供给、设备修理等。工艺进程又是由一个或若干个次序排列的工序组成的,一个工序由有若干个工步组成。工序是组成机械加工工艺进程的根本单元。

所谓工序是指一个或一组工人,在一台机床上或一个作业地址,对同一工件或一起对几个工件所接连完结的那一部分工艺进程。构成一个工序的首要特点是不改动加工目标、设备和操作者,并且工序的内容是接连完结的。

拟定机械加工厂加工工艺进程,有必要确认该工件要通过几道工序以及工序进行的先后次序,工艺道路的拟定是拟定工艺进程的总体布局,首要任务是挑选各个外表的加工办法,确认各个外表的加工次序,以及整个工艺进程中工序数目的多少等。工艺道路拟定须遵从必定的准则。

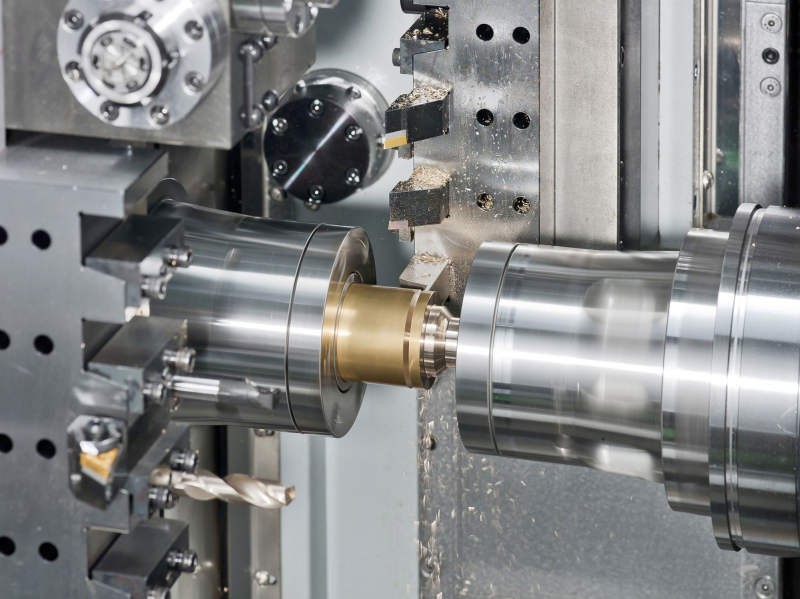

简单地说(机械加工)便是用机械设备加工、切割、加工出工件的形状。生产全过程中,坯料的形状、尺寸、相对位置及性能均按图上的图案、尺寸,即采用机械方法加工。

机械加工主要是手工和数控加工。机工手工操作铣床、车床、钻床、锯床等机械设备来加工各种材料。适合手工加工,批量小,工艺简单。

数控加工中心是由机械手利用数控设备进行加工的机床,它由加工中心、车铣、流水切割设备和流水切割机床等组成。数控技术在许多加工现场得到了广泛的应用。利用笛卡尔坐标系统,通过编程将被加工零件的位置坐标转换成程序语言,并利用CNC控制器控制数控机床主轴,自动提取所需加工零件。数控加工连续化,适合加工大量形状复杂的零件。

在生产过程中,产品的形状、尺寸、位置和性质都会发生变化,即成品或半成品。制造工艺的主体。

生产过程,如铸造、锻造、冲压、焊接、机械加工、装配等,通常是机械加工和零件装配的总称,其他的过程称为辅助过程,如运输、保管、供电、设备维护等。

对于机械加工,你未必了解的机械加工知识应该很多。机加工是用机械设备改变工件的外形尺寸或性能的加工过程。有很多不同的加工类型,现在比较常用的七种加工类型都是哪些机械加工工艺?

1、车削(立车、卧车):车削是将工件上的金属切削。当工件旋转时,刀具切入工件或沿工件车削;

2、铣削(立铣、卧铣):利用旋转刀具进行金属切削加工,主要用于槽形直线面的加工,也可两轴或三轴联动加工弧面;

3、镗孔:镗孔是将已钻孔或铸出的工件上的孔扩大或作进一步加工的加工方法。该工件主要用于加工形状大、直径大、精度高的孔型加工。

4、刨削:刨削的主要特点是加工外形直线面,一般情况下表面粗糙度没有铣床高;

5、插削:插削实际上是一种垂直刨床,其刀具是上下运动的,很适合非完整圆弧加工,主要用于切削某些类型的齿轮;

6、磨削(平面磨、外圆磨、内孔磨、工具磨等):磨削是利用磨削轮去除金属,使工件尺寸准确、表面光滑的一种加工方法。它主要用于对经过热处理的工件进行后面的精加工,以获得准确的尺寸。

7、钻削:钻削是利用旋转钻头在实心金属工件上钻削加工;钻孔时,工件要定位夹紧固定;钻头除旋转外,还要沿自身轴线作进给运动。

高速cnc雕刻加工过程当中容易出现的一些问题,一起来看看都有哪些?

1、粗加工效果不好,应该怎么调整参数?

假设主轴线的速度合理,刀具寿命仍然不能够保证,在调整参数的时候应该先调整进刀的深度然后在调整进刀的速度,在调整边进量,但是调整的深度也是有限的,如果调整的深度太小,将这样的分层过多,理论虽然切割效率高,但是实际处理效果还是会受到其他因素的影响,切割效率太低,那么就应该改变一点小工具进行处理,让加工效率变高,一般来说,刀的小深度不能小于10mm; 2、cnc雕刻加工能不能做钢件材料的粗加工

要判断cnc雕刻加工能不能加工特殊材料,主要是看使用多大的刀具,cnc雕刻加工使用的刀具决定了其切削能力,如果是模具形状允许使用至今超过6mm的刀具,强烈建议先使用数控铣床加工,然后在使用雕刻加工的方式清除剩余的材料;

3、是不是cnc铣床只能够做粗加工,cnc精雕加工只能够做精加工呢?

我们需要知道一个工艺过程的概念,粗加工过程的加工量比较大,精加工的加工量通常比较小,因此有人习惯性的将粗加工认为是重切削,将精加工认为是轻切削,但是实质上,粗加工、半精加工以及精加工是工艺过程概念,其代表了不同的加工阶段,因此,这个问题的准确回答应该是,cnc铣床加工能够做重切削,也能够做轻切削,而cnc雕刻加工只能够做轻切削;

4、cnc加工中心的主轴增加一个增速头是不是就能够完成雕刻加工?

当然不能,这种设备在几年前曾经在会展上面有出现过,但是没有办法完成雕刻加工,主要原因是cnc加工中心的设计考虑了自己的刀具范围,整体结构不太适合雕刻加工,产生这样错误想法的主要原因是其误将高速电主轴当成雕刻机的特征;

5、影响雕刻加工的主要因素有哪些?

精密五金加工是一个比较复杂的过程,影响其加工效果的因素也比较多,主要有以下几点,分别是机床的特性、使用的刀具、控制系统、加工工艺、材料特性、辅助夹具以及周边环境; 6、cnc掉了加工能够用到直径非常小的刀具,那么其能够替代电火花加工呢?

当然不能,虽然雕刻加工缩小了铣加工的刀具直径范围,以前只能使用电火花加工的小模具现在能够用雕刻加工实现,但是,雕刻加工刀具的长度跟直径比一般在五比一左右,当使用小直径刀具的时候,只能够加工很浅的型腔,而电火花的加工过程基本上没有切削力,智能制造出电极,就能够加工出型腔;

7、cnc雕刻加工对于控制系统有什么要求?

cnc雕刻加工首先需要西江,因此控制系统必须要具备有铣加工的控制能力,对于小刀具加工,同时必须要要提供前馈功能,路径提前降速,减少小刀具的断刀频率,与此同时,要在比较光滑的路径段提升走刀的速度,从而提升雕刻加工的效率;

8、哪些材料适合雕刻加工?

适合雕刻加工的非金属材料主要包含有机玻璃、木头以及树枝,不适合雕刻加工的非金属材料主要包含了玻璃以及天然大理石,适合雕刻加工的金属材料主要有铜材、铝合金以及硬度小于HRC40的软钢,不适合雕刻加工的金属材料包含淬火钢等;

9、材料的哪些特性会影响到加工?

影响材料雕刻性能的主要因素是材料类别、硬度以及韧性,材料类别主要包含了材料是金属材料以及非金属材料,整体来说,硬度越大,加工的性能就越差,年度越大,加工的性能越差,杂质越多,加工型越差,材料内部微颗粒强度越大,加工性能越差,大体标准是,含碳量越高,加工性能越差,合金含量越高,加工性能越差,非金属元素含量越高,加工性能越好; 10、刀具背身对加工有哪些影响?

影响雕刻加工的刀具因素主要包含了刀具的材料、几何参数、磨制技术等,雕刻加工使用的刀具材料是硬质合金材料,其是一种粉末合金,决定材料性能的主要性能指标是粉末的平均直径,直径越小,刀具越耐磨,刀具的耐用度也就越高,刀具的锋利度是主要影响切削力的因素;